¿QUÉ ES?

“Just in time” (que también se usa con sus siglas JIT), literalmente quiere decir “Justo a tiempo”. Es una filosofía que define la forma en que debería optimizarse un sistema de producción.

“Just in time” (que también se usa con sus siglas JIT), literalmente quiere decir “Justo a tiempo”. Es una filosofía que define la forma en que debería optimizarse un sistema de producción.

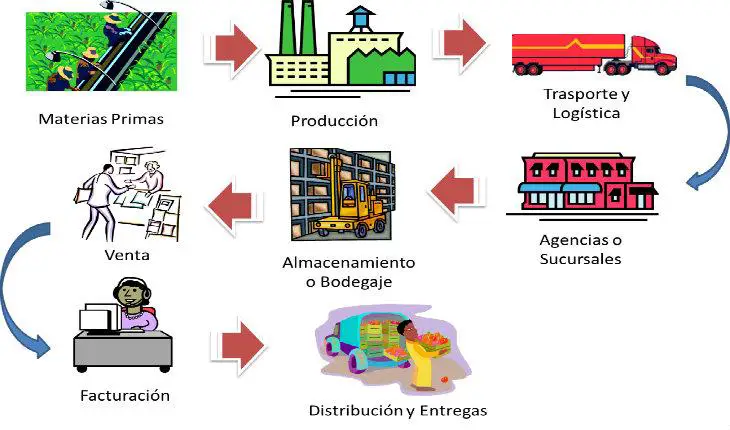

Se trata de entregar materias primas o componentes a la línea de fabricación de forma que lleguen “justo a tiempo” a medida que son necesarios.

El JIT no es un medio para conseguir que los proveedores hagan muchas entregas y con absoluta puntualidad para no tener que manejar grandes volúmenes de existencia o componentes comprados, sino que es una filosofía de producción que se orienta a la demanda.

La ventaja competitiva ganada deriva de la capacidad que adquiere la empresa para entregar al mercado el producto solicitado, en un tiempo breve, en la cantidad requerida. Evitando los costes que no producen valor añadido también se obtendrán precios competitivos.

Con el concepto de empresa ajustada hay que aplicar unos cuantos principios directamente relacionados con la Calidad Total.

El concepto parece sencillo. Sin embargo, su aplicación es compleja, y sus implicaciones son muchas y de gran alcance.

CARACTERÍSTICAS PRINCIPALES

El JIT tiene 4 objetivos esenciales:

- Poner en evidencia los problemas fundamentales.

- Eliminar despilfarros.

- Buscar la simplicidad.

- Diseñar sistemas para identificar problemas.

Poner en evidencia los problemas fundamentales

Para describir el primer objetivo de la filosofía JIT los japoneses utilizan la analogía del “río de las existencias”.

El nivel del río representa las existencias y las operaciones de la empresa se visualizan como un barco.

Cuando una empresa intenta bajar el nivel del río, en otras palabras, reducir el nivel de las existencias,

descubre rocas, es decir, problemas.

Hasta hace bastante poco, cuando estos problemas surgían en algunas empresas, la respuesta era

aumentar las existencias para tapar el problema.

DEFINICIÓN DE TÉRMINOS UTILIZADOS

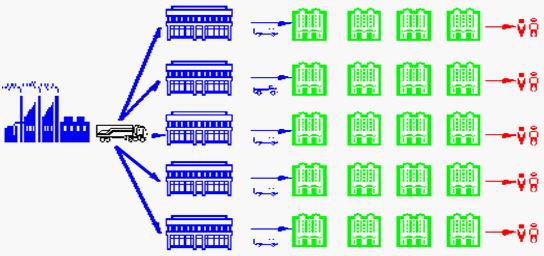

- Sistema de fabricación “push”: literalmente “empujar”. Sistema de fabricación clásico en el que se produce para vender.

- Sistema de fabricación “pull”: literalmente “tirar”. Fabricación en flujo continuo en el que se produce porque se vende. En este sistema no se debe permitir que se acumule tanto la materia prima o componentes como el semielaborado, ya que las diversas fases no pueden realizar su tarea hasta que la fase siguiente esté lista para recibir la materia prima/ componentes o unidades semielaboradas. Con esto se reduce el inventario y el coste, además de abreviar el tiempo de reacción.

- Kanban: en japonés significa “registro visible”. Es un elemento del JIT para el suministro de lotes, mediante un sistema de etiquetas. Se reponen los productos a medida que se consumen.

Referencias:

http://www.ub.edu/gidea/recursos/casseat/JIT_concepte_carac.pdf